本文發表于《Organic Process Research & Development》,作者團隊來自大連理工大學,聚焦1,3,2-二氧雜環戊烷-2,2-二氧化物(DTD)的高效合成難題,提出以固定床反應器為核心的連續化工藝,通過催化劑選型、反應參數優化與分離系統設計,解決了傳統工藝效率低、污染重、產物易水解等問題,為DTD工業化生產提供了綠色可行的技術方案。

一、DTD 的重要價值與傳統合成痛點

核心應用場景

鋰離子電池領域:作為 SEI 膜形成添加劑,可提升電池低溫性能、循環壽命和安全性,抑制容量衰減。

有機合成領域:常用作羥基化試劑,也是合成醚甘油酯、神經酰胺等藥物中間體的關鍵原料。

傳統工藝的三大局限

早期方法:1932 年報道的 1,2 -與硫酸銀反應,產率僅 23%;1997 年使用亞硫酰氯的路線,腐蝕性強、污染嚴重。

主流批次工藝:采用三氯化釕 / 次氯酸鈉等體系,催化劑昂貴且難回收,廢水排放量大,產物質量不穩定。

間歇反應問題:反應放熱劇烈,產物 DTD 易水解,催化劑分離困難,生產效率低。

三、反應參數優化與結果分析

關鍵參數優化

研究通過單因素實驗,系統探究溶劑、溫度、氧化劑比例、液體空速(LHSV)、底物濃度對反應的影響,確定工藝參數:

溫度:梯度溫控抑制水解:單溫度條件下,溫度升高(5-20℃)雖使ES轉化率從85.1%升至99.7%,但DTD選擇性從99.5%降至88.4%(因水解加劇);最終采用“10℃(第一反應器,加速反應)+5℃(第二反應器,抑制水解)"梯度溫度,實現87.9%轉化率與99.3%選擇性的平衡。

氧化劑比例:1.05:1兼顧效率與成本:H?O?與ES摩爾比從1.05增至1.50時,體系含水量大幅增加,導致ES與催化劑接觸概率下降,轉化率從90.4%降至84.3%,選擇性從99.4%降至98.0%;因此確定1.05:1為比例,在保證轉化率的同時降低成本。

液體空速:0.6h?1平衡反應與分離:LHSV從0.6h?1升至1.2h?1時,反應停留時間從16.5min縮短,DTD水解減少(選擇性從99.1%升至99.4%),但ES轉化率從99.4%降至90.4%;最終選擇0.6h?1,確保ES轉化,且無需額外分離未反應底物。

底物濃度:1mol/L適配催化能力:底物濃度<3mol/L時,ES轉化率>98.0%、DTD選擇性>99.2%;濃度升至4mol/L時,體系含水量相對增加,轉化率降至95.8%、選擇性降至98.5%;因此選擇1mol/L作為底物濃度,兼顧產能與產物質量。

工藝性能與穩定性

核心指標優異:在參數下(DMC為溶劑、10/5℃梯度溫度、H?O?/ES=1.05:1、LHSV=0.6h?1、30wt% H?O?、1mol/L ES),ES轉化率達99.5%,DTD選擇性達99.1%,經連續分離后DTD分離產率達96%,產品純度滿足工業需求。

催化劑穩定性強:800小時連續運行實驗顯示,TS-1催化劑的轉化率與選擇性無明顯衰減;通過FT-IR與XRD表征,其結構未發生變化,證明該催化劑在反應體系中具有良好的穩定性,可長期循環使用。

四、工藝優勢與產業化價值

效率與成本雙提升:連續化生產大幅提升DTD生產效率,同時降低催化劑、環保與設備維護成本,為工業化大規模生產奠定基礎。

綠色與安全雙保障:采用TS-1/H?O?綠色催化體系,無污染物排放;固定床反應器有效解決反應放熱問題,即時分離抑制產物水解,兼顧環保與生產安全。

技術延伸價值:該工藝不僅適用于DTD合成,還為 cyclic sulfate 類化合物(如其他環狀硫酸鹽)的連續化、綠色化合成提供了通用技術框架,可拓展至醫藥、精細化工等領域。

五、結論

六、直擊合成痛點!浙江布瑞利斯固定床助力工業化生產提質降本

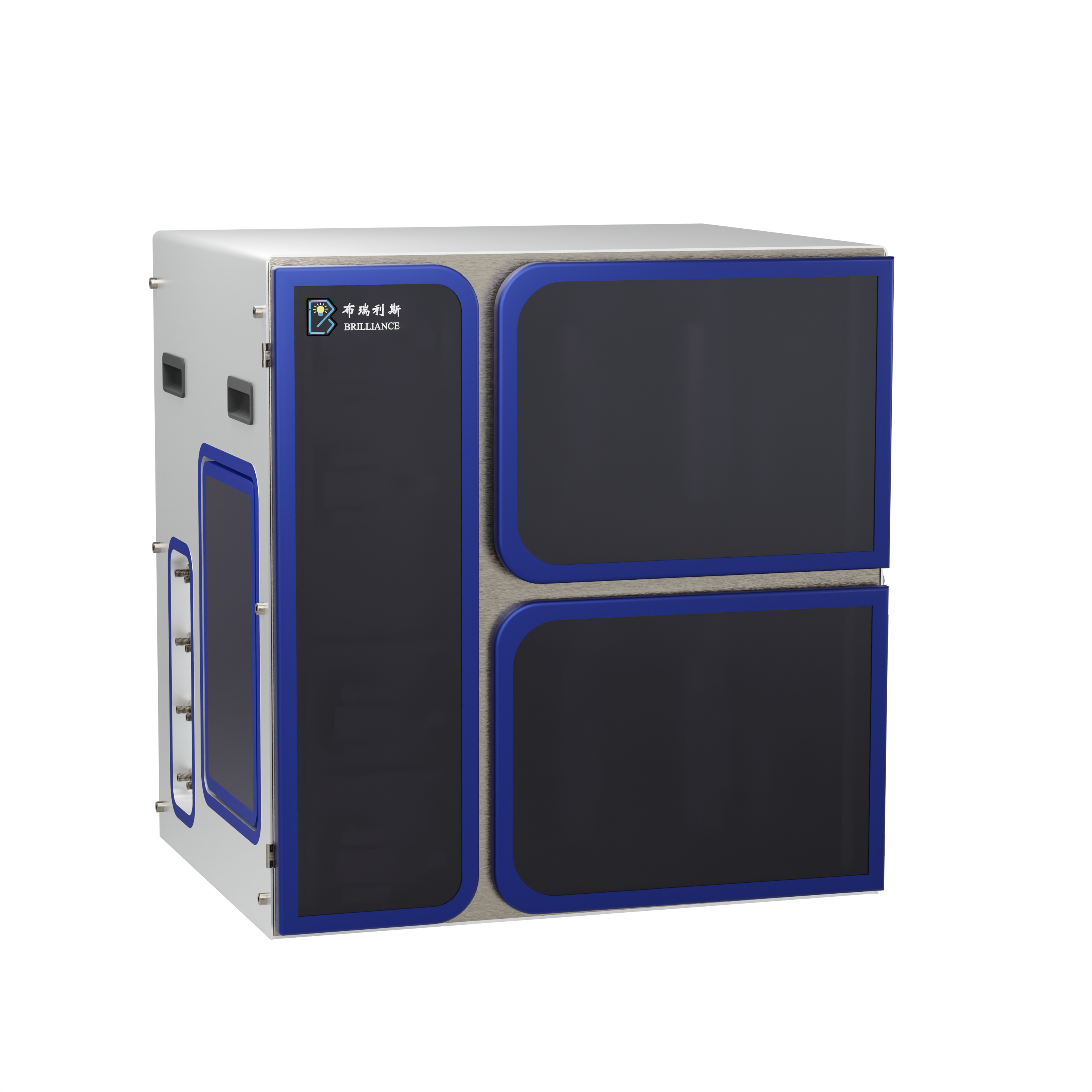

浙江布瑞利斯固定床反應器兼具高效、穩定與綠色優勢,適配化工與新能源領域需求。其催化劑固定床層設計確保反應物接觸充分,搭配精準溫控系統,可避免局部過熱,顯著提升反應轉化率與選擇性,如 DTD 合成轉化率達 99.5%、選擇性 99.1%。設備結構簡單易維護,催化劑原位保留無流失,使用壽命長,大幅降低運行成本。支持連續化生產與智能化控制,搭載在線監測功能,操作便捷且生產穩定,同時減少廢水排放與能耗,契合綠色化工理念。此外,可個性化定制適配多場景,兼顧小試研發與工業化放大需求。

布瑞利斯--連續多相催化平行反應儀